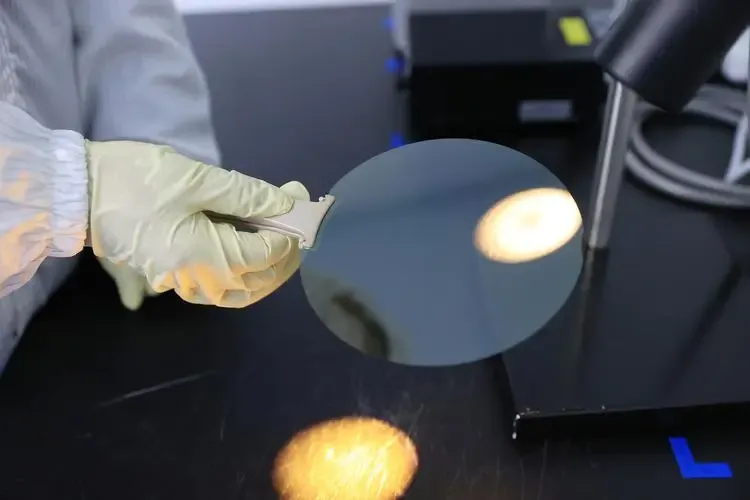

අපි SiC උපස්ථර සඳහා නිෂ්පාදන-සැකසීමේ පියවර පහත පරිදි වේ:

1. ස්ඵටික දිශානතිය:

ස්ඵටික ඉන්ගෝට් දිශානතියට එක්ස් කිරණ විවර්තනය භාවිතා කිරීම. X-ray කදම්භයක් අපේක්ෂිත ස්ඵටික මුහුණත වෙත යොමු කරන විට, විවර්තනය වූ කදම්භයේ කෝණය ස්ඵටික දිශානතිය තීරණය කරයි.

2. පිටත විෂ්කම්භය ඇඹරීම:

ග්රැෆයිට් කූරු වල වැඩෙන තනි ස්ඵටික බොහෝ විට සම්මත විෂ්කම්භය ඉක්මවා යයි. පිටත විෂ්කම්භය ඇඹරීම සම්මත ප්රමාණවලට ඒවා අඩු කරයි.

3.අවසන් මුහුණ ඇඹරීම:

4-අඟල් 4H-SiC උපස්ථරවලට සාමාන්යයෙන් ප්රාථමික සහ ද්විතියික ස්ථානගත කිරීමේ දාර දෙකක් ඇත. අවසන් මුහුණ ඇඹරීම මෙම ස්ථානගත කිරීමේ දාර විවෘත කරයි.

4. වයර් කියත්:

වයර් කියත් කිරීම 4H-SiC උපස්ථර සැකසීමේ තීරණාත්මක පියවරකි. කම්බි කියත් කිරීමේදී ඇතිවන ඉරිතැලීම් සහ උප මතුපිට හානි පසුකාලීන ක්රියාවලීන්ට අහිතකර ලෙස බලපාන අතර, සැකසුම් කාලය දීර්ඝ කිරීම සහ ද්රව්යමය අලාභයක් ඇති කරයි. වඩාත් පොදු ක්රමය වන්නේ දියමන්ති උල්ෙල්ඛ සහිත බහු-වයර් කියත් කිරීමයි. 4H-SiC ඉන්ගෝට් කැපීම සඳහා දියමන්ති උල්ෙල්ඛ සමඟ බන්ධනය වූ ලෝහ වයර්වල ප්රතිවර්ත චලිතයක් භාවිතා වේ.

5. චැම්ෆරින් කිරීම:

දාර කැඩීම වැළැක්වීම සහ පසුකාලීන ක්රියාවලීන්හිදී පරිභෝජන පාඩු අවම කිරීම සඳහා, වයර්-සෝන් චිප්ස්වල තියුණු දාර නිශ්චිත හැඩයන්ට හසුරුවනු ලැබේ.

6. සිහින් වීම:

වයර් කියත් බොහෝ සීරීම් සහ උප මතුපිට හානි සිදු කරයි. මෙම දෝෂ හැකිතාක් ඉවත් කිරීම සඳහා දියමන්ති රෝද භාවිතයෙන් තුනී කිරීම සිදු කෙරේ.

7. ඇඹරීම:

මෙම ක්රියාවලියට කුඩා ප්රමාණයේ බෝරෝන් කාබයිඩ් හෝ දියමන්ති උල්ෙල්ඛ භාවිතා කරමින් රළු ඇඹරීම සහ සිහින්ව ඇඹරීම ඇතුළත් වේ.

8. ඔප දැමීම:

අවසාන පියවර වන්නේ ඇලුමිනා හෝ සිලිකන් ඔක්සයිඩ් උල්ෙල්ඛ භාවිතයෙන් රළු ඔප දැමීම සහ සිහින් ඔප දැමීමයි. ඔප දැමීමේ දියර මතුපිට මෘදු කරයි, පසුව උල්ෙල්ඛ මගින් යාන්ත්රිකව ඉවත් කරනු ලැබේ. මෙම පියවර සුමට හා නොකැඩූ මතුපිටක් සහතික කරයි.

9. පිරිසිදු කිරීම:

සැකසුම් පියවර වලින් ඉතිරිව ඇති අංශු, ලෝහ, ඔක්සයිඩ් පටල, කාබනික අපද්රව්ය සහ අනෙකුත් අපවිත්ර ද්රව්ය ඉවත් කිරීම.

පසු කාලය: මැයි-15-2024